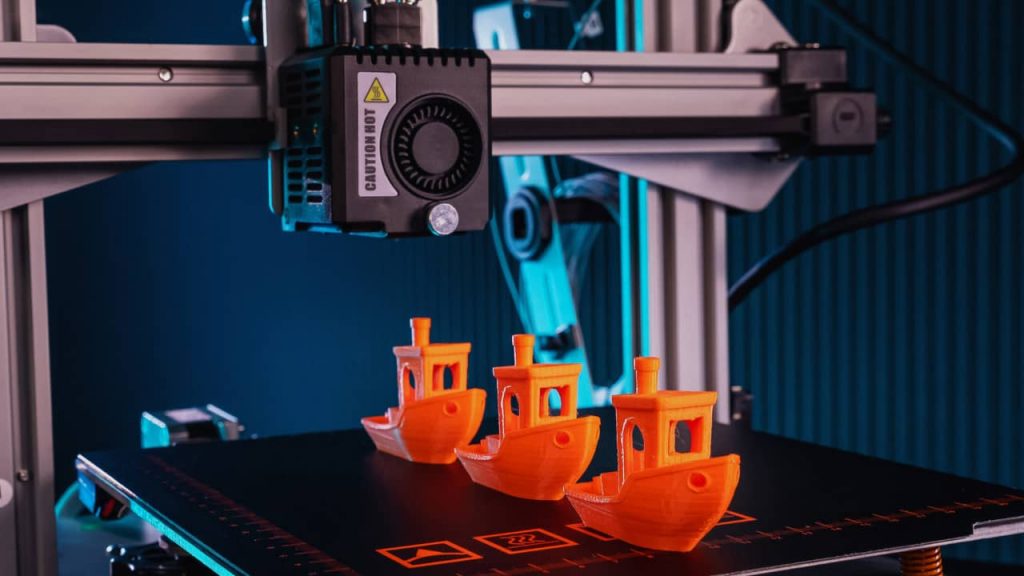

Encore appelée fabrication additive, l’impression 3D est un mode de tirage d’objets en volume et en relief. En d’autres termes, cette technique consiste en un processus d’ajout de substances par couches continues pour parvenir à l’obtention d’objets aux formes tridimensionnels. L’impression 3D se fait à partir d’un modèle de dessin, lui aussi en 3D et l’usage de matières diffèrent selon le résultat escompté.

Aujourd’hui, c’est une méthode d’impression qui rencontre un grand succès et qui s’invite aussi bien chez les professionnels que chez les particuliers. Pour cause, elle offre d’infinies possibilités de tirage, quelle que soit la complexité de la forme de l’objet à imprimer. Aussi, elle bénéficie à de nombreux secteurs d’activités et elle donne des résultats hautement précis pour les essais et les expérimentations diverses. Pour qu’elle arrive à faciliter les processus de production traditionnels, plusieurs technologies sont utilisées.

Vous vous demandez comment fonctionne une imprimante 3d ? Quelles sont les technologies utilisées dans l’impression 3D ? Quels sont les principaux types de processus d’impression 3D ? Les applications des imprimantes 3D sont nombreuses, mais en fonction de vos besoins, ils existe différentes technologies plus ou moins adaptées. Voici donc l’explication du fonctionnement des procédés de fabrication additive les plus répandus !

Sommaire :

Frittage Laser

La technique du frittage laser est appelée dans le jargon technique le SLS, ce qui veut dire Selective Laser Sinteting. Elle fait partie des premières méthodes d’impression 3D qui ont été mises sur le marché. Sa particularité est qu’elle utilise une matière poudreuse qui est fondue grâce au laser pour obtenir l’objet souhaité. Les poudres usuelles employées sont le polyamide (Nylon 12), le carbonmide, le polypropylène, le PEBA, le PEEK ou encore l’alumide. À ces matériaux, il est possible d’adjoindre des filaments de métal aluminium, de carbone ou de verre. Ces derniers aident à renforcer l’aspect mécanique des pièces fabriquées.

Dans la pratique, une première couche de poudre est déposée sur la plateforme de construction. Le laser de l’imprimante viendra ensuite la chauffer jusqu’au point de fusion afin de polir l’objet. L’opération va se dérouler ensuite couche par couche jusqu’à la finalisation de la pièce. Il faut dire que les couches sont excessivement fines soit 0,1 mm environ.

Comme avantage, le frittage laser permet de concevoir des pièces très complexes en termes de morphologie. Aussi, les objets obtenus par frittage laser ont une bonne résistance à la température et aux exploitations mécaniques. C’est une méthode rapide car l’impression ne requiert pas de support au regard de son caractère autoportant. Enfin, elle permet une impression de masse mais reste tout de même adaptée aux productions de petits volumes.

Stéréolithographie (SLA)

Plus connue sous le sigle de SLA, la Stéréolithographie est une technique antique d’impression 3D. Ici, la conception est faite à partir de matières liquides dont les matériaux principaux sont les résines photosensibles. En effet, ce type de résine, pendant la fabrication sera moulée couche par couche puis refroidie et endurcie grâce à une lumière ultraviolette. Le liquide est versé dans un bac spécialement prévu à cet effet sur l’imprimante. La production se fait suivant un sens vertical c’est-à-dire de haut en bas. De ce fait, il y a un espace au centre qui permet d’évacuer vers le bac, la résine non endurcie à chaque couche. Elle sera utilisée pour les couches suivantes jusqu’à ce qu’on obtienne le produit fini.

L’utilisation d’une imprimante 3d basée sur la technique de la stéréolithographie présente de nombreux avantages. D’abord, elle permet d’avoir un produit fini à la surface lisse créé avec une précision extrême et une prise en compte des détails les plus fins. Ensuite, elle permet la création d’objets de grande taille pouvant atteindre deux mètres. Enfin, qu’il s’agisse de prototypes ultra réalistes ou de produits finis, cette technologie est adaptée.

MultiJet

À l’instar de la technologie Stéréolithographie, la technique du MultiJet emploie aussi la résine pour l’impression. La différence se situe dans la technique de polymérisation. Ici, ce n’est pas un laser qui est utilisé mais de légères gouttes de résines qui sont posées sur le plateau de production pour constituer la couche de départ. Les lumières UV viennent ensuite durcir la matière pour donner la première forme. Une fois la première couche achevée, la planche de fabrication descend environ de l’épaisseur d’une couche afin que la strate suivante soit formée. C’est cette même procédure qui se répète jusqu’à la finalisation complète de la pièce.

Ce qui est intéressant avec la technologie multijet, c’est qu’elle laisse la possibilité de mélanger plusieurs matériaux de textures différentes. Les rendus sont donc plus précis avec des formes variées et la présence de diverses couleurs. De plus, quelle que soit l’originalité de la forme de la pièce, l’impression multijet tient compte des moindres détails. Le résultat est donc assez réaliste avec un extérieur lisse au toucher.

Multi Jet Fusion

C’est la technologie d’impression 3D réservée aux débutants et professionnels en quête de pièces personnalisées. Avec cette méthode, l’imprimante accepte plusieurs matériaux dont elle va changer les propriétés sans jamais altérer leurs résistances mécaniques et physiques. Pour cette technique, en dehors des matériaux, des agents de liaison sont utilisés pour assurer la fusion et créer les détails. Ce sont ces agents qui vont également polir et attendrir la surface du produit final qui est en plastique. Ici également, le processus s’effectue une couche après l’autre et est soumis à chaque étape à une forte température pour se solidifier.

En ce qui concerne ses points forts, la technologie Multi Jet Fusion permet de créer des pièces solides et résistantes à la chaleur. Elles sont de ce fait, adaptées à des tests en conditions réelles. Ensuite, elle réduit les durées de production car elle est très rapide par rapport aux autres méthodes d’impression 3D. Elle permet aussi de créer des prototypes en nombre réduit avec des designs aussi détaillés que souhaités par le fabricant. Entre autres, c’est une technologie qui favorise la singularité dans les produits finis et surtout qui présente un bon rapport qualité/prix.

Dépôt de filament (FDM)

Le dépôt de fil est une technique d’impression additive qui fonctionne à l’aide de bobines de filament. Pour ce procédé, le fil est fondu grâce à une extrudeuse puis posé sur le modèle 3D en suivant les courbes de celui-ci. Tout comme dans les autres technologies, l’impression se fait couche par couche. Après chaque niveau, la plateforme s’abaisse légèrement pour permettre la formation de la couche suivante. Il faut dire que cette technique nécessite l’usage d’un support durant la fabrication des pièces.

C’est une technique utilisée dans des domaines très pointilleux comme l’automobile, la santé, l’architecture ou encore l’aérospatiale. Pour cause, le dépôt de fil confère une certaine résistance aux pièces qui peuvent s’associer sans aucun problème. De plus, le dépôt de fil permet de rester fidèle aux formes géométriques de base de l’objet. Il y a là, un grand respect des angles et courbes qui annule tout risque de déformation des pièces. Il faut dire aussi qu’avec cette technique, il est possible d’utiliser une diversité de matériaux qu’ils soient métalliques ou en plastiques. Enfin, c’est l’une des technologies qui favorisent une impression 3D en série à coût réduit.

Coulée sous vide

Pour cette technologie, on fait généralement appel à la stéréolithographie pour le produit de base. En effet, la coulée sous vide demande d’avoir un moule en silicone dans lequel seront formés les prototypes en série. Technologie à base du dessin 3D, la Stéréolithographie est utilisée pour reproduire une pièce à fabriquer. Ensuite, avec la machine à couler sous vide, la résine est déposée dans le moule préalablement obtenu. La singularité de cette technique, c’est que le moule peut permettre d’obtenir une vingtaine ou plus de pièces en une seule coulée.

C’est donc un procédé qui est rapide et qui permet de mélanger les matières pour personnaliser les objets. La personnification concerne la texture, la couleur et les formes. Dès lors, il peut être employé pour la fabrication des produits de tous genres, même ceux alimentaires. Il n’en demeure pas moins que les produits finis sont mécaniquement très résistants.

Digital Light Processing (DLP)

Le procédé d’impression 3D en DLP (Digital Light Processing) se base sur le traitement numérique de la lumière. Cette technologie de fabrication additive utilise une cuve transparente de polymère liquide qui est exposée à la lumière d’un projecteur DLP. Grâce à des miroirs elle va projeter une image sur la plateforme de fabrication. Une fois exposée à la lumière, la résine va durcir pour créer la forme de l’objet souhaité en liant couche par couche.

Ce procédé de fabrication est apprécié par les particuliers car il permet de créer des des imprimantes 3D avec un encombrement très faible. Comme c’est le cas avec l’extrusion, les objets obtenus sont également plus lisses on peut donc créer des objets avec des détails très travaillés. Par ailleurs, ce procédé est moins coûteux et plus rapide pour des petites séries. Il ne conviendra pas à la fabrication des gros objets ou des productions en grandes séries. Il ne permet pas non plus de travailler un matériau métallique.

Vous souhaitez faire imprimer des modèles 3D utilisant l’une de ces technologies de fabrication additive ? Rendez vous sur la rubrique impression 3d en ligne sur site 3D Prod pour soumettre vos fichiers .STL ou .STP et obtenir rapidement un devis de prototypage suivi d’une fabrication en série.