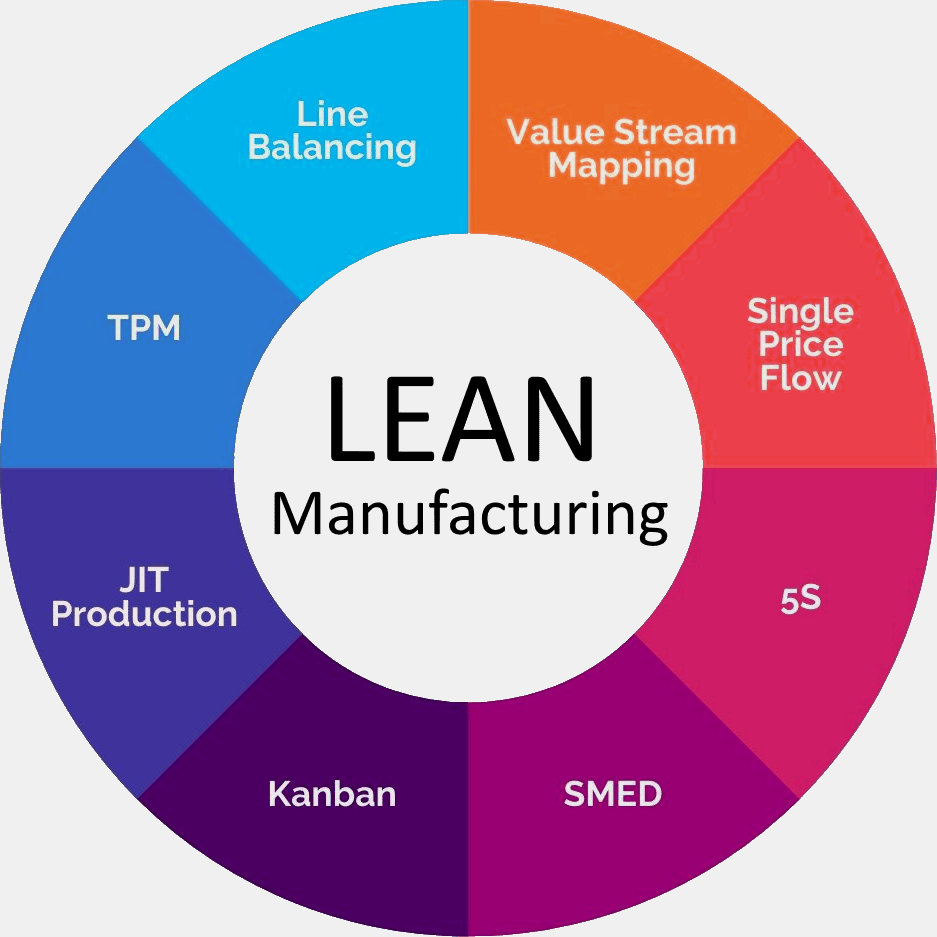

Le lean manufacturing est une méthode de production venant du Toyota Production System et qui repose sur l’élimination des gaspillages dans les processus de production. Il peut tout aussi bien s’agir de réduire les déchets ou diminuer les stocks de produits finis. Mais alors, comment trouve-t-il sa place dans le monde du numérique ? Explications.

Sommaire :

Quels sont les principes du lean manufacturing ?

Le lean manufacturing s’apparente au lean management, mais appliqué à l’industrie. Il s’agit ici d’une stratégie d’entreprise permettant de délivrer des services et des produits conformes aux attentes des clients. Il met en avant la réduction du gaspillage, mais aussi des temps de cycle plus courts. L’objectif premier reste donc la productivité et les méthodes mises en application sont celles de la gestion industrielle et de ressources humaines. Elles s’articulent autour de schémas productifs qui ont été développés par le Toyota Production System.

Le développement de l’exploitation de données digitales à la fois plus précises et nombreuses doit permettre aux managers d’avoir une vue d’ensemble des workflows, mais aussi de développer des routines de suivi et d’être en capacité de prendre des décisions rapides et efficaces, notamment par le biais des AIC.

VOIR AUSSI : Presence management : comment activer cette stratégie marketing ?

Quels sont les enjeux du Lean ?

L’intégration des principes du lean peut se révéler un moyen efficace pour arriver à une simplification du processus de production. Il offre aux entreprises la possibilité d’identifier puis d’appliquer les leviers les plus efficaces concernant le voyage numérique. Pour réaliser des performances plus élevées que leurs concurrents, les entreprises s’appuient sur le principe du lean management.

Les enjeux du lean sont l’amélioration de la communication. Elle peut, par exemple, passer par l’utilisation d’un outil numérique comme Teams, qui permet aux collaborateurs d’être à jour sur les flux.

Un manager ou responsable ne doit pas oublier que le partage d’informations en temps réel est un moyen de motiver les équipes. Autre objectif de la mise en place du lean manufacturing, l’optimisation de la production. La digitalisation des entreprises doit entraîner des gains en matière de production, via la mise en place de :

- La standardisation des procédés de fabrication.

- L’utilisation d’applications simples et intuitives.

- La collecte de données opérationnelles.

VOIR AUSSI : Social learning : quel potentiel pour une entreprise ?

Quels sont les risques du lean manufacturing ?

Le lean manufacturing présente néanmoins des risques qu’il convient de prendre en compte avant sa mise en place au sein d’une entreprise. Tout comme le lean management, les conditions de travail peuvent être détériorées s’ils sont mal mis en place. Par exemple, l’intensification du rythme de travail et de la charge mentale peut aboutir à une augmentation des troubles musculo-squelettiques, ainsi que des risques psychosociaux. Il est donc nécessaire de réaliser une prévention et une sensibilisation aux risques liés au lean manufacturing.

Il est également important d’informer les salariés en amont de la mise en place de ce système, afin d’éviter au maximum les rejets de leur part et de faciliter l’acceptation des changements. Il n’est pas impossible que la mise en œuvre d’un tel système paraisse imposée aux yeux des employés et que cela ne se ressente que leur travail.

Pour que la mise en œuvre du lean manufacturing soit optimale, il faudra donc que les dirigeants de l’entreprise prennent le temps de présenter le projet et de former les salariés, afin de les faire monter en compétences.